Nächster Artikel

Serie DEEP, Teil 3

Teilaufgaben machen komplexe Inspektionsprobleme lösbar

DEEP ist eine Machine-Learning-Toolkette des Fraunhofer IKS für die zuverlässige KI-gestützte Automatisierung von Qualitätsinspektions-Systemen. Hierzu kombiniert DEEP selbstständig verschiedene spezifische Fraunhofer-IKS-Technologien. Dieser Teil der Blogpost-Serie geht auf die konkreten Inhalte des Modular Concept Learning ein.

© iStock/maksym

Änderungen im Produktionsprozess sind üblich, sei es durch neue Anforderungen an Produkte (wie Größe oder Material) oder durch die Herstellung neuer Varianten in Kleinserien. Wenn Maschinelles Lernen (ML) zur Inspektion dieser Produkte eingesetzt wird, erfordert dies meist ein erneutes Training des Modells Künstlicher Intelligenz (KI), was kostspielig und zeitaufwendig ist. Hier kommt Modular Concept Learning ins Spiel.

© Fraunhofer IKS

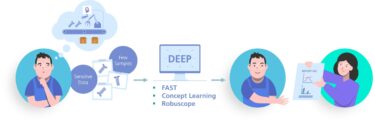

Abb. 1: Wichtige Bestandteile von DEEP (Data Efficient Evaluation Platform), der Machine-Learning-Toolkette für die zuverlässige KI-gestützte Automatisierung von Systemen zur Qualitätsinspektion, sind die Technologien FAST, Robuscope, und Concept Learning. Sie sind das Ergebnis der Forschung am Fraunhofer IKS, ebenso wie DEEP insgesamt.

Modelle sind auch unter veränderten

Bedingungen wiederverwendbar

Modular Concept Learning ermöglicht die Entwicklung erklärbarer und anpassbarer KI-Modelle für die Bilderkennung. Komplexe Aufgaben des Bildverstehens werden in Teilaufgaben, sogenannte Konzeptmodelle, zerlegt, wodurch relevante visuelle Konzepte, zum Beispiel wiederkehrende Muster oder Strukturen im Bild, erkannt und in einem transparenten Entscheidungsprozess kombiniert werden. Der modulare Aufbau des Concept Learning, wie es vom Fraunhofer-Institut für Kognitive Systeme IKS umgesetzt wird, bietet zwei entscheidende Vorteile: Er erleichtert es, die Modelle unter veränderten Bedingungen wiederzuverwenden und steigert sowohl deren Erklärbarkeit als auch deren Anpassungsfähigkeit an neue Anforderungen.

Im Gegensatz zu herkömmlichen Ende-zu-Ende trainierten ML-Modellen, die die Bilderkennung als eine einzelne komplexe Aufgabe betrachten, orientiert sich das Concept Learning an der menschlichen Wahrnehmung. Wir Menschen suchen nach spezifischen Merkmalen und Konzepten in Bildern, um Entscheidungen zu treffen, wie zum Beispiel die Form der Ohren bei der Unterscheidung zwischen Hund und Katze oder die Farbe eines Verkehrsschildes, um die Verkehrsregeln schnell zu erkennen. Modular Concept Learning zerlegt ebenfalls das Bildverstehen in Teilbereiche, wie das Erkennen von Form, Textur und Farbe, und kombiniert die erkannten Konzepte zu einer Gesamtaussage. Die Verbindung zwischen den visuellen Konzepten und der eigentlichen Aufgabe – hier etwa eine Qualitätsbeurteilung, die das KI-Modell automatisieren soll – kann auf manuell definierten Regeln basieren (beispielsweise »rote Farbe und achteckige Form entspricht Stoppschild«) oder durch das Training mit vorhandenen Daten erfolgen.

Der modulare Aufbau des Modells verbessert die Interpretierbarkeit, Flexibilität und Anpassbarkeit, indem die Entscheidungen durch die identifizierten Konzepte und deren Beziehungen transparent gemacht werden. Die Bausteine lassen sich an die spezifischen Anforderungen des Anwendungsfalls anpassen, auch durch eine Kombination aus klassischen Algorithmen und KI-Modellen. Anstatt das gesamte Modell neu zu trainieren, erlaubt es dieser Ansatz, einzelne Teile gezielt anzupassen, um auf Änderungen in den Aufgaben oder im Datensatz zu reagieren. Das reduziert den Trainingsaufwand nachhaltig. Zudem erleichtert die Modularität eine detaillierte Fehleranalyse, indem Fehler einem bestimmten Konzeptmodell zugeordnet und punktgenau korrigiert werden können. Dies unterstützt die Entwicklung ganz gezielter Maßnahmen, wie das Sammeln zusätzlicher Daten zu einem bestimmten Konzept.

Modular Concept Learning ist Teil der DEEP-Toolkette

Der Modular-Concept-Learning-Ansatz des Fraunhofer IKS erhält das Wissen über Änderungen hinweg durch wiederverwendbare Modelle, die wesentliche und häufig auftretende Konzepte erkennen. Ziel ist es, diese visuellen Konzepte in Form von simplen und wiederverwendbaren Bausteinen zu lernen und mit vorhandenem Domänenwissen sinnvoll einzusetzen. Modulare Konzeptmodelle basieren auf dieser wertvollen Kombination der Konzeptbausteine mit dem Expertenwissen. Das Modular Concept Learning als Teil der DEEP-Toolkette bietet eine Plattform, um die vom Fraunhofer IKS bereits entwickelten Bausteine bereitzustellen, die sich mit geringem Aufwand für neue Inspektionsprobleme kombinieren lassen. Zudem können neue Bausteine mithilfe vorhandener Daten schnell und einfach entwickelt werden, ohne dass KI-Vorkenntnisse erforderlich sind.

Sie wollen mehr erfahren?

Wenn Sie Fragen haben zu DEEP oder zur Automatisierung der Qualitätsinspektion in der Industrie, wenden Sie sich bitte an business.development@iks.fraunhofer.de

Die Konzeptbausteine bleiben auch bei Änderungen etwa der Produktform verwendbar. Das ist hilfreich, da die gelernten Defekte auch in anderen Teilen auftreten können, die auf ähnliche Weise hergestellt werden. Zudem ist es möglich, neue Konzepte hinzuzufügen und die Aufgaben des Gesamtmodells leicht anzupassen, ohne die bestehenden Konzeptmodelle zu verändern. Anhand der erkannten Defekte kann die Qualität der Bauteile bewertet werden. Da manche Defekte für bestimmte Produkte akzeptabel sein können, während andere inakzeptabel sind, spielt das Domänenwissen eine entscheidende Rolle bei der Auswahl relevanter Defekte und der Verknüpfung von Konzepten zur Qualitätsbewertung. Neben der klassischen Qualitätsinspektion können auch andere Entscheidungen anhand der erkannten Konzepte automatisiert getroffen werden. Je nach Produktionsprozess können zum Beispiel direkt Anpassungen vorgenommen werden, um Fehlerquellen zu minimieren. So wird nicht nur die Qualität sichergestellt, sondern auch die Effizienz im Produktionsprozess gesteigert.

Anwendungsbeispiel: Thermoplastische Spritzgussteile

© Fraunhofer IKS

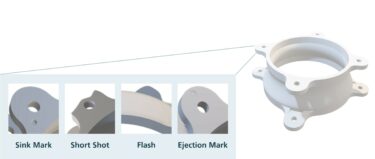

Abb. 2: Modulare Konzepte für Produktionsfehler am Beispiel eines Lüfteradapters im thermoplastischen Spritzguss

Ein passendes Anwendungsbeispiel, bei dem der modulare Ansatz des Fraunhofer IKS zum Einsatz kommen kann, ist die Qualitätsinspektion von thermoplastischen Spritzgussteilen, wie etwa Elektronikgehäuse, medizinische Spritzen oder Verbindungselemente in der Bauindustrie. Während des Spritzguss-Prozesses können verschiedene Oberflächenfehler auftreten und zu entscheidenden Qualitätsproblemen führen. Ein paar Beispiele dieser Defekte sind in Abb. 2 vereinfacht dargestellt: Ein häufiges Phänomen sind überspritzte Teile, auch bekannt als Grat (= Flash) oder Schwimmhaut. Diese entstehen, wenn überschüssiges Material an den Kanten der Formteile haftet und zu unerwünschten Erhebungen führt. Sie können sowohl die Funktionalität als auch die Ästhetik des Bauteils beeinträchtigen. Ein weiteres Problem sind unvollständig gefüllte Teile (= Short Shot). Sie treten auf, wenn die Form nicht vollständig mit Kunststoff gefüllt wird, was zu Lücken oder fehlenden Materialbereichen führt. Dies kann auf unzureichenden Druck oder falsche Temperaturbedingungen während des Einspritzens zurückzuführen sein. Weitere Defekte sind Auswerferabdrücke (= Ejection Mark), die entstehen, wenn die Auswerfermechanismen der Form beim Entnehmen des Teils Spuren hinterlassen, und Einfallstellen (= Sink Mark), die entstehen, wenn die Oberfläche des Bauteils während des Abkühlens einbricht oder sich einsenkt. Diese Fehler beeinträchtigen mitunterdie strukturelle Integrität des Teils und sollten durch Prozessoptimierungen vermieden werden.

Das Modular Concept Learning des Fraunhofer IKS kann entweder diese Defekte direkt oder die Defektmerkmale als definierte Konzepte erlernen und erkennen. Für eine Qualitätsinspektion lässt sich so zielgenau steuern, welche Defekte oder welche Ausprägung der Defekte auf einem Teil noch als in Ordnung gelten und welche zu einer nicht bestandenen Qualitätsprüfung führen. Neben der Qualitätsinspektion kann bei thermoplastischen Spritzgussteilen auch ein direktes Eingreifen in den Produktionsprozess sinnvoll sein. Das automatisierte Reduzieren der Einspritzgeschwindigkeit z.B. beim Erkennen eines überspritzten Teils kann diesen Defekt für die nachfolgend produzierten Teile verhindern und somit die Effizienz im Produktionsprozess steigern. Die Konzeptmodelle des Modular Concept Learning bieten die erforderlichen Defektinformationen dafür.

Zusammenfassend zeigt der Modular-Concept-Learning-Ansatz des Fraunhofer IKS, wie wiederverwendbare Modelle unter veränderten Bedingungen effektiv eingesetzt werden können, um die Qualität und Effizienz in der Produktion zu erhöhen. Durch die Zerlegung komplexer Aufgaben des Bildverstehens in verständliche Konzeptbausteine ermöglicht dieser Ansatz eine flexible Anpassung an neue Anforderungen und eine präzise Qualitätsbewertung. Die Kombination von Expertenwissen und modularen Konzepten sorgt dafür, dass Defekte schnell identifiziert und behoben werden können, was nicht nur die Qualität der Produkte sicherstellt, sondern auch die Produktionsprozesse optimiert. Damit stellt Modular Concept Learning eine zukunftsweisende Lösung für moderne Inspektionsprobleme dar, die Unternehmen dabei unterstützt, sich erfolgreich an wechselnde Marktbedingungen anzupassen.

Im vierten und letzten Teil der Blogpostserie werden wir mit den Prozessschritten des DEEP-Verfahrens das »Große Ganze« der DEEP-Toolkette beleuchten.

Diese Arbeit wird vom Bayerischen Ministerium für Wirtschaft, Landesentwicklung und Energie im Rahmen eines Projekts zur Unterstützung der thematischen Entwicklung des Instituts für Kognitive Systeme IKS finanziert.