Nächster Artikel

Industrie 4.0

Resilientes Verhalten von industriellen Steuerungen: Hype oder Zukunftstrend?

Seit vergangenem Jahr diskutieren Unternehmen und Verbände das Thema Resilienz in der industriellen Fertigung. Ziel ist es, Produktionsausfälle deutlich zu reduzieren. Aber: Hält Resilienz, was sie verspricht? Und was steckt eigentlich hinter dem Konzept Resilienz in der Produktion? Fünf Antworten auf fünf entscheidende Fragen!

© iStock.com/alexeys

1. Was bedeutet Resilienz?

Resilienz leitet sich aus dem lateinischen Verb resilire ab

und heißt »zurückspringen«. Der Begriff wurde ursprünglich in der

Psychologie, der Medizin und den Wirtschaftswissenschaften verwendet.

Beispiele sind die Erholung der menschlichen Psyche nach einem Trauma,

die Genesung nach einem Schlaganfall oder die wirtschaftliche Erholung

nach einem schweren Einbruch wie aktuell durch die Pandemie Covid-19.

Bei einem technischen System

spricht man von Resilienz bzw. resilientem Verhalten, wenn dieses

System trotz Störungen seine Funktion in Teilen aufrechterhalten kann.

Die Rede ist auch von einem degradierten Betrieb: Das System versagt

also nicht komplett und kann nach einer gewissen Zeit wieder – zumindest

weitgehend – in den Normalzustand zurückkehren.

2. Wo wird resilientes Verhalten gebraucht?

Resilientes Verhalten ist unabdingbar in kritischen Infrastrukturen wie der chemischen Industrie, im Bereich der Energieerzeugung und -verteilung, im Transportwesen (Flugzeug, Bahn, Schiff) oder in kritischen Teilbereichen der Fertigung. Ein Totalausfall wäre hier fatal und kann zu hohen finanziellen Schäden, im schlimmsten Fall sogar zu lebensgefährlichen Situationen führen.

Aber auch in gängigen Produktionsanlagen oder einzelnen Produktionsmaschinen ist resilientes Verhalten von Vorteil, wenn damit Produktionsausfälle minimiert werden können. Beispiel Pharmaindustrie: Hier kann etwa bei der Tablettenfertigung der Ausfall einer Maschine innerhalb einer Produktionslinie zum Verlust des gesamten Rohmaterials für eine Charge führen – was zweifellos einen hohen finanziellen Schaden bedeutet.

3. Was ist anders bei resilientem Verhalten als bei herkömmlicher Steuerung und wie zeigt sich dieses?

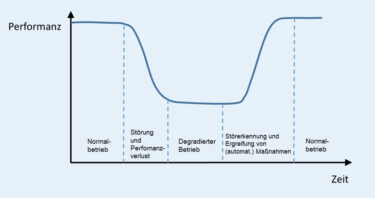

Im Gegensatz zu einem herkömmlichen reaktiven Steuerprogramm ist bei resilientem Verhalten der Einsatz proaktiver Methoden notwendig. Diese erkennen und bewerten laufend potenzielle Störungen und setzen eine Strategie zur Vermeidung des Totalausfalls um, entweder automatisch oder, wenn notwendig, mit Unterstützung des Operators. Das resiliente Verhalten kann dabei zeitlich wie folgt beschrieben werden (siehe Abbildung 1): Zunächst befindet sich das System im Normalbetrieb. Tritt eine Störung auf, reduziert sich z.B. die Durchsatzgeschwindigkeit der Maschine und erreicht nach einer gewissen Zeit einen stabilen degradierten Betriebszustand. Sobald die Ursache für die Störung erkannt worden ist, können Maßnahmen ergriffen werden, um das System wieder in den Normalbetrieb zurückzuführen.

© Fraunhofer IKS

Resilientes Verhalten einer Industrieanlage im Störfall [1]

4. Was macht resilientes Verhalten aus?

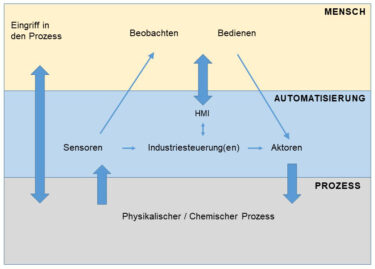

Um resilientes Verhalten in einer Produktionsumgebung planen und umsetzen zu können, muss zunächst eine Gesamtbetrachtung erfolgen. Entsprechend dem Modell von Dong Wie [1] wird in die drei Schichten Prozess, Automation und Mensch unterteilt (siehe Abbildung 2).

Die Automationsschicht besteht aus einer oder mehreren Industriesteuerungen, einer Vielzahl an Sensoren und Aktoren und einem Bediengerät (HMI – Human Machine Interface) als Schnittstelle zum Operator. Die Schicht Mensch bzw. der Operator beobachtet und steuert anhand des Bediengeräts die Anlage. Zusätzlich kann er aber auch direkt auf Sensorwerte zugreifen oder einen Antrieb manuell steuern. Die Prozessschicht besteht aus dem physikalischen Herstellungsprozess (Fertigungs- / Prozessautomatisierung) selbst, der über Aktoren gesteuert und über Sensoren überwacht wird. Was nun die Planung des resilienten Verhaltens betrifft, müssen alle drei Schichten des Modells mit einbezogen werden.

© Fraunhofer IKS

Gesamtsicht auf einen automatisierten Prozess [1]

Weitere Informationen zu flexiblen und resilienten Industrieanlagen finden Sie auf unserer Website:

Störungen können in allen drei Schichten entstehen: Der Operator interpretiert Anzeigen falsch und gibt daraufhin falsche Befehle ein, eine Komponente in der Automationsschicht ist defekt, etwa ein Sensor oder ein Antrieb, fehlerhafte Ausgangsmaterialien oder Rohstoffe verursachen Fertigungsprobleme oder der Prozess selbst ist falsch oder ungenügend erfasst. Dadurch ergibt sich ein hoher Komplexitätsgrad für das Design des resilienten Verhaltens.

Laut Dong Wie [1] kann mit Hilfe eines zyklischen Verfahrens, bestehend aus Risikobewertung, Engineering, Betrieb und Verbesserungen, ein resilientes Verhalten mit vertretbarem Aufwand umgesetzt werden. Hier besteht das Potenzial, das Verfahren durch selbstlernende Methoden teilweise zu automatisieren.

5. Wie hoch sind die Kosten für resilientes Verhalten?

Das kommt auf den jeweiligen Fall an. Wie oben beschrieben, kann resilientes Verhalten nur dann erreicht werden, wenn alle drei Schichten eines Produktionssystems mit einbezogen werden. Also lässt sich resilientes Verhalten zwar im Kern durch Software umsetzen. Je nach Anwendung kann es jedoch notwendig sein, vor allem bei einer automatischen Rückkehr in den Normalbetrieb (Selbstheilung, Self Recovery) auch auf eine entsprechende Hardwareinfrastruktur zurückgreifen zu können (Redundanz, Adaptivität/ Rekonfigurierbarkeit). Je nach Störfall und dessen Behandlung durch Software und Hardware entstehen so unterschiedliche Kosten, die im Einzelfall bemessen werden müssen.

[1] Dong Wei,Kun Ji, Resilient Industrial Control System (RICS): Concepts, Formulation, Metrics and Insights, IEEE 2010